公司簡介

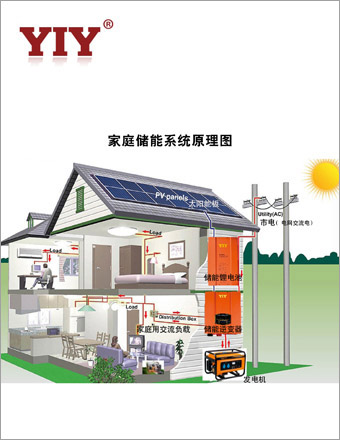

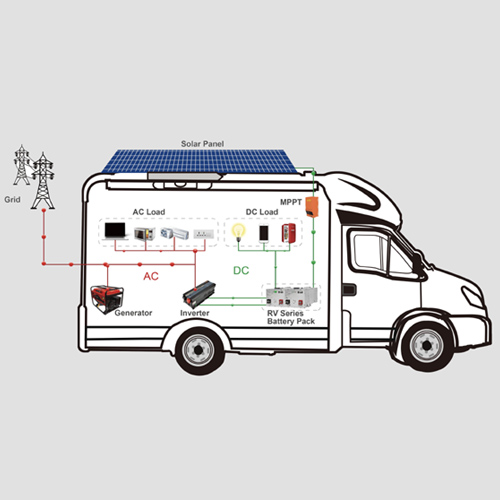

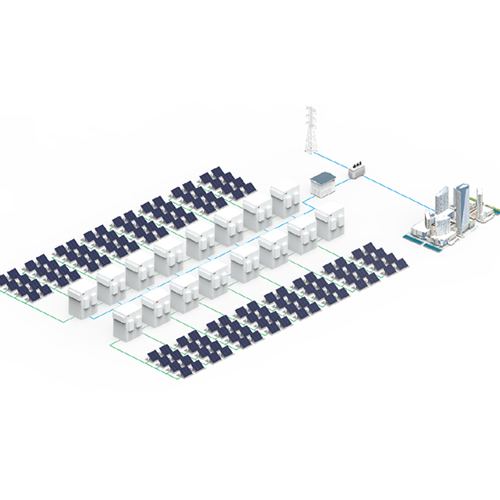

一元電氣科技有限公司是一家致力于電子電氣技術研發與智造的高新技術企業,為能源物聯網提供核心電力設備和系統解決方案。目前公司擁有一元電氣科技有限公司、深圳一元電氣股份有限公司、麗水一元科技有限公司、湖北一元科技有限公司等控股公司。主要生產經營逆變電源 (INV)、儲能逆變一體機、儲能變流器(PCS)、電能質量管理(SPC)、電池管理系統(BMS)電池包(BATTERY)家庭電力儲能系統(ESS)、商業儲能系統(ESS)、大型儲能系統(ESS)、風力光伏儲能系統、變頻器、太陽能控制器(MP···